DNA -Diaporama – par Frédérique MEICHLER (Dessins : BEARBOZ)

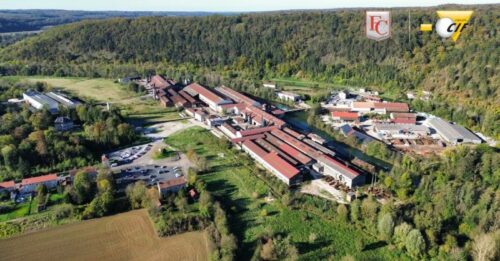

Pour le 25e numéro de notre rubrique mensuelle de reportage dessiné, nous nous sommes rendus dans des usines particulières du site PSA de Mulhouse : la forge et la fonderie. Immersion dans les ateliers les plus chauds des 320 hectares du site.

C’est un endroit spectaculaire de l’entreprise et c’est aussi la dernière forge du groupe PSA en France. Dans les quatre bâtiments de la forge où travaillent 360 personnes, on fabrique des vilebrequins, bielles, pignons, arbres, bielles et bobines, des fusées, entraîneurs et moyeux…

« C’est une usine qu’on fait rarement visiter », explique Estelle Linder, chargée de communication qui s’occupe notamment de la forge et de la fonderie. « Généralement, on privilégie plutôt les chaînes de montage où on peut voir le produit… » Ici, on est au tout début, à l’origine. On fabrique les pièces indispensables au fonctionnement du moteur et on dompte le feu…

Spectacle fascinant : Le bras du robot place le lopin d’acier rougeoyant, l’opérateur contrôle le processus.

Alphonse, 56 ans, 33 ans d’ancienneté, est au poste de contrôle magnétoscopique depuis 2014. « J’ai fait tous les postes à la forge. J’aime faire tourner les machines. Là, j’ai un travail plus cool, pour des raisons médicales. C’est aussi le dernier poste de contrôle avant que la pièce aille chez le client, on est garant de la qualité. » Après un premier contrôle d’aspect par un collègue, il examine le vilebrequin recouvert d’un produit révélateur baigné d’une lumière verte et inspecté au rayon laser. « Ça permet de détecter des défauts invisibles à l’œil ».

Boulanger de métier, Alphonse est au bout d’une carrière longue dans l’industrie. « J’aime bien mon métier et ici, tout le monde se connaît ». Dessin Bearboz

Dans la presse, le lopin d’acier est soumis à trois frappes pour être transformé. Un pulvérisateur projette de l’eau graphitée entre chaque frappe pour lubrifier la pièce et éviter qu’elle reste collée dans la matrice. Dessin Bearboz

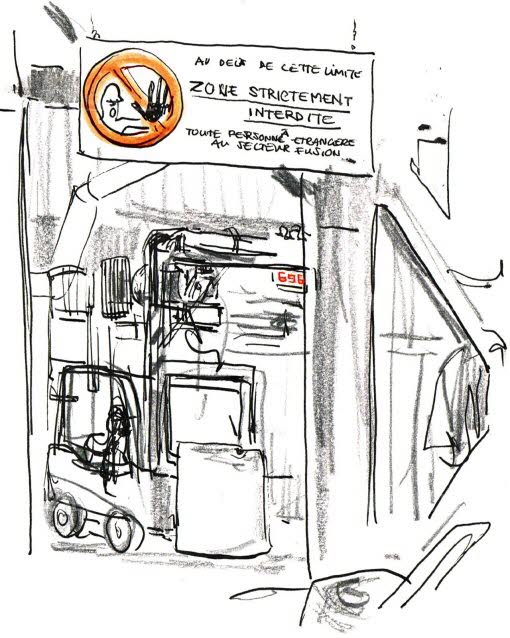

Dans l’antre de la forge.

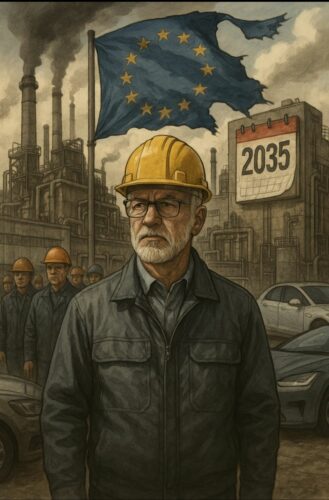

Cette usine à part du site est la dernière du groupe en France et fabrique les vilebrequins pour les usines PSA et pour des clients extérieurs. Ces usines du pôle métallurgie du site mulhousien sont moins soumises aux aléas du marché.

Quand la cuve est remplie de l’aluminium en fusion, le cariste poche enlève les impuretés à l’aide d’une écumoire géante, tout en douceur, « comme on enlève la peau du lait… ». Une opération délicate, il faut éviter toute projection du liquide brûlant.

Benoît, 38 ans, 19 chez PSA… « Quand je suis arrivé à la forge, j’ai pensé que je n’y resterais pas 15 jours, raconte Benoît. Pour moi, c’était un truc de bourrin ! On ne ressent pas tout de suite le métier… Et après, on y reste ! Ici, on a à la fois de la grosse mécanique et de la haute précision. Il y a le côté marteau et enclume qu’il faut garder, des clés qui font plus d’un mètre de long et en même temps, des robots 3D qui effectuent 80 points de vérification sur une pièce, avec une tolérance de 8/10eme de millimètre ! »

(/blog/public/2019/T3/7.jpg||C))

Dans l’usine de fonderie où sont fabriqués des carters cylindres, c’est le bal incessant des caristes poche qui remplissent leur cuve en céramique d’aluminium en fusion pour alimenter les machines.

Le secteur fusion.

(/blog/public/2019/T3/quand-la-cuve-est-remplie-de-l-aluminium-en-fusion-le-cariste-poche-enleve-les-impuretes-a-l-aide-d-une-ecumoire-geante-tout-en-douceur-comme-on-enleve-la-peau-du-lait-une-operation-delicate-il-faut-eviter-toute-proje.jpg||C))

Magali Leduc (à droite) et Estelle Linder travaillent toutes les deux au service communication, depuis près de 20 ans. « On a affaire à des gens qui sont tous passionnés, qui aiment profondément leur métier, c’est un boulot très gratifiant »

Préhistoire industrielle et haute technologie

Équipé de chaussures de sécurité, blouse, lunettes de protection, bouchons d’oreilles, on pénètre dans l’antre sombre où règne un bruit assourdissant. « Ne touchez rien, vous aurez les doigts tout noirs ! », préviennent nos guides. La suie de la combustion recouvre tout, l’odeur de la graisse des machines vous monte au nez.

Longer le long couloir sécurisé pour rejoindre le fond du bâtiment et découvrir la plus imposante des presses, l’Ajax 5000, monumentale. « Ça veut dire qu’elle effectue une pression de 5000 tonnes. Les barres d’acier arrivent à 1280°C, placées dans la matrice, il y a trois phases de frappe dans le process, avant le refroidissement et le contrôle de la pièce. Ici, on fabrique 280 vilebrequins par heure… »

Dans cette usine, on côtoie la préhistoire industrielle avec l’art de la forge et la haute technologie. Outre le contrôle systématique de chaque vilebrequin qui sort de la presse (aspect et magnétoscopie), une pièce est prélevée chaque heure pour une « auscultation » approfondie par un robot 3D. Dimensions, dureté…

Dans la fonderie qui emploie actuellement 310 salariés, l’atmosphère est tout autre. Davantage de lumière à travers les fenêtres, un environnement plus clair, une odeur différente…

Pas de flux tendu

Pas de foyer visible mais un incroyable ballet de « caristes poche » qui transportent de la matière en fusion – l’aluminium – pour alimenter la fabrication des carters cylindres. Deux lignes de machines à mouler, un cycle de 45 minutes entre le moment où la matière sort en fusion du four et celui ou elle a muté en carter… Ici, on porte des bottes de cosmonautes et lorsqu’on doit nettoyer les grandes cuves, les hommes se protègent avec des grands manteaux longs couleur argent ignifugés…

Particularité: ces usines du pôle métallurgie du site mulhousien sont moins soumises aux aléas du marché. Ici, on est pas en flux tendu…

Les règles de sécurité sont drastiques dans cet espace où circulent ces poches remplies d’aluminium en fusion, approvisionné sous forme solide (à 95 %), puis fondu dans les fours. On fabrique ici trois types de carters. Le plus dur ? « La chaleur, quand c’est la canicule dehors, témoigne Karim, 39 ans, intérimaire chez PSA depuis 3 ans. Ça monte jusqu’à 45 °C. On boit plus d’eau, on fait des pauses. J’aime être dans le métal, j’aime ce que je fais. Je préfère l’industrie au bâtiment. »