La Nouvelle République – TOP DES ENTREPRISES INDRE-ET-LOIRE

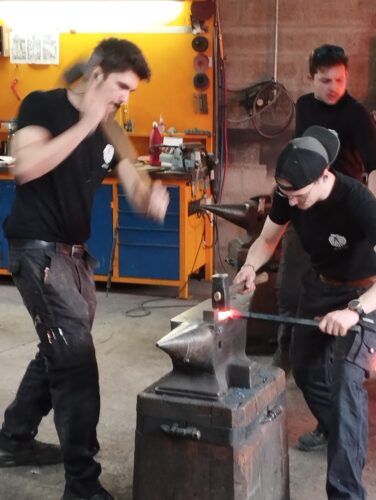

Le titane en fusion est coulé à 1.500 °C dans un modèle de cire injectée recouvert de céramique

Cette fonderie, sous-traitant de Safran, coule des pièces de titane destinées à équiper principalement les moteurs des avions de ligne Airbus et Boeing.

En juin 2012, la société Art et Meubles de France met la clef sous la porte. Quelques mois plus tard, Gammatial posait ses valises route de Chinon, à Richelieu. Dans les locaux de 12.000 m2 est alors créée une unité de production de pièces de fonderie en titane pour l’industrie automobile.

Mais depuis 2017, c’est pour l’aéronautique que la PME richelaise fabrique. « En 2015, un incendie a ravagé le siège de l’entreprise, à Toulouse, qui était fournisseur de la filière aéronautique », raconte Arnaud Henrion, gérant de Gammatial.

Reconstruite, cette dernière fait parallèlement appel à Richelieu pour renforcer sa capacité de production. L’industrie automobile est mise de côté. Depuis, la petite cinquantaine de salariés de la société œuvre à la production de pièces de précision qui prennent place autour des moteurs d’Airbus et de Boeing.

« On propose un modèle unique de fonderie à la cire perdue qui permet de faire des pièces à paroi extrêmement mince, d’où leur légèreté », décrypte Arnaud Henrion.

Quelque 25 embauches d’ici le premier trimestre 2019

Chez Gammatial, tout est créé sur place et rien n’est laissé au hasard. Quelque 16 à 17 étapes sont nécessaires avant d’obtenir la version finale d’une pièce.

« On peut travailler jusqu’à 90 jours sur une seule pièce, précise Arnaud Henrion. 100 % des pièces passent à la radio. Il faut du zéro défaut en aéronautique. » Un travail d’orfèvre qui n’empêche pas les techniciens de sortir 300 pièces de l’usine chaque mois, mais dont les moindres facettes sont gardées secrètes. Tout comme les chiffres sur la santé de l’entreprise, concurrence oblige.

Les quelque 25 embauches d’ici le premier trimestre 2019 prouvent néanmoins que Gammatial va bien. Le nouveau moteur « Leap », sur lequel la PME travaille depuis deux ans pour Airbus et Boeing, a déjà engendré plus de 15.000 ventes. « Il y a de bonnes perspectives, soutient Arnaud Henrion. La demande mondiale est extrêmement importante. Il doit manquer 20.000 avions dans le monde. »

Quant à un retour à l’automobile, « il n’est pas à l’ordre du jour avant 2020 ».

Gammatial, 68 route de Chinon, 37120 Champigny-sur-Veude