La France livre au Royaume-Uni un colosse de 500 tonnes qui sera indispensable au fonctionnement […]

La France livre au Royaume-Uni un colosse de 500 tonnes qui sera indispensable au fonctionnement […]

Yannick TREMENEC • Professeur de Fonderie au Lycée Marie CURIE de Nogent sur Oise / […]

TOUT A COMMENCÉ ICI La plus grande usine de production d’aluminium primaire à […]

. • Il y a 3 semaines • Visible de tous sur LinkedIn et en […]

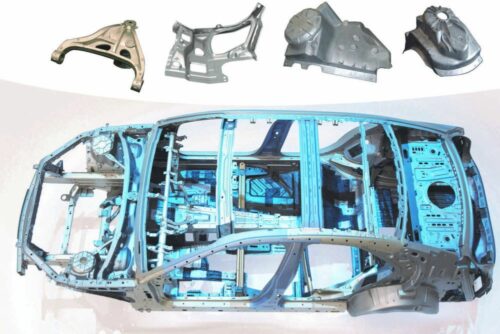

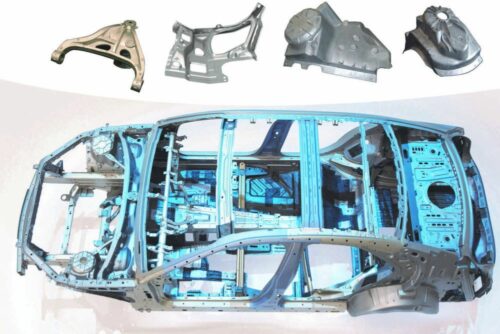

Comment Renault a amélioré la qualité de ses voitures Le constructeur démultiplie les contrôles effectués […]

Pierre COMONT • Responsable technique SOCIETE NOUVELLE FONDERIES ET ATELIERS SALIN Saint-Eloi, Priez pour nous […]

Ateliers Saint Jacques & Fonderie de Coubertin 🏆 Prix de l’Excellence Française 2025 ! Ce […]

Patrick Hairy •Fellow Expert Elaboration des alliages et Maîtrise des moyens de fusion chez Cetim […]

Grace à « Génération Bazin » (Amicale des anciens élèves du Lycée François BAZIN de Charleville), j’ai […]

À Prague, premiers sons d’une cloche fondue à partir d’armes venant d’Ukraine 24/11/2025 volume À […]

La France impose sa souveraineté stratégique avec ce missile furtif, embarqué sur Rafale capable de […]

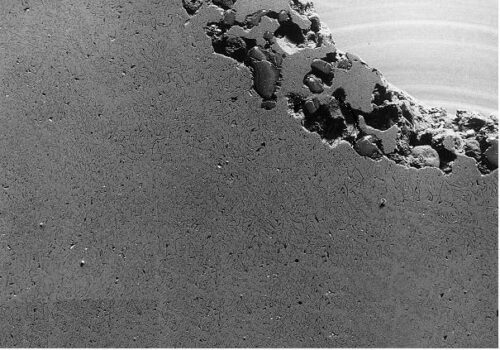

Patrick Hairy Fellow Expert et Metallonaute en chef ▶️ Hello Metalonaute 🖐 Pourquoi certaines pièces massives […]

Alexandra MONTAURIER Hier, nous avons eu l’honneur d’accueillir Emmanuel Ferrand et Stéphanie Cartoux, Conseillers Régionaux […]

Une compagnie low-cost 100 % Boeing bascule chez Airbus avec une énorme commande Airbus a […]

David Cappe • Professeur en Ingénierie des Constructions et Fonderie au Lycée Gustave Eiffel Armentières […]

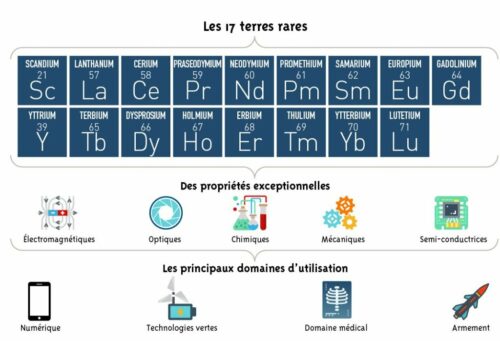

Patrick Hairy Fellow Expert et Metallonaute en chef HELLO Metallonaute 👋🏿🖐🏿, C’est quoi les nouveaux alliages […]

Patrick Hairy Fellow Expert et Metallonaute en chef Hello Metallonaute, 🖐️ Tu peux me parler du […]

Lien intéressant ci dessous, proposé par Abdelaziz ADDAD, Business Developper chez Aubert et Duval https://www.linkedin.com/posts/addad-abdelaziz-8aa54b3a_histoire-innovation-activity-7390290908338008064-R2HS?utm_source=social_share_send&utm_medium=android_app&rcm=ACoAACR6vtAB8WJHgF0raFlnTqDmaBws17mRulw&utm_campaign=whatsapp

LA FONDERIE DE TIVERNON OUVRE AVEC NOS AMIS DE DOURDAN Une fonderie d’art en pleine […]

Connaissez-vous ce produit très pratique? C’est un développement de notre camarade Christian Procureur 93 ans […]

Pierre-Yves BRAZIER, directeur de l’École Supérieure de Fonderie et de Forge et Clotilde MACKE-BART, responsable […]

Bonjour Je souhaiterai avoir des informations sur le procédé de la coulée Durville appelée également […]

Podcast sur SETFORGE L’Horme sur le RCF. SETFORGE L’Horme est implantée depuis 120 ans dans […]

Merci Jerome Fourmann ( Rio Tinto, ESF99) pour le partage ! Voici une remarquable vidéo […]

Durée 1 heure Marc Ferraci : Ce Mercredi soir, à Roland-Garros, je participe à la […]

Bravo Laurent Lécole ( DG LEMER ) pour cette belle communication ! LEMER, fonderie […]

Merci Mathieu Calmeau pour cette belle vidéo. Bravo aux fondeurs ( Pierre Comont ESFF 2010 […]

Préfet de Meurthe-et-Moselle Acteur majeur et historique sur le territoire, le site de Saint-Gobain à […]

MARTIN LECOLE • Gérant de LOIRE FONDERIE La Fonderie C’est Magique !! ici, un radiateur […]

Cette batterie au sable géante peut chauffer une ville entière pendant une semaine. 18 juin […]